정밀 제조 및 품질 관리 우수성

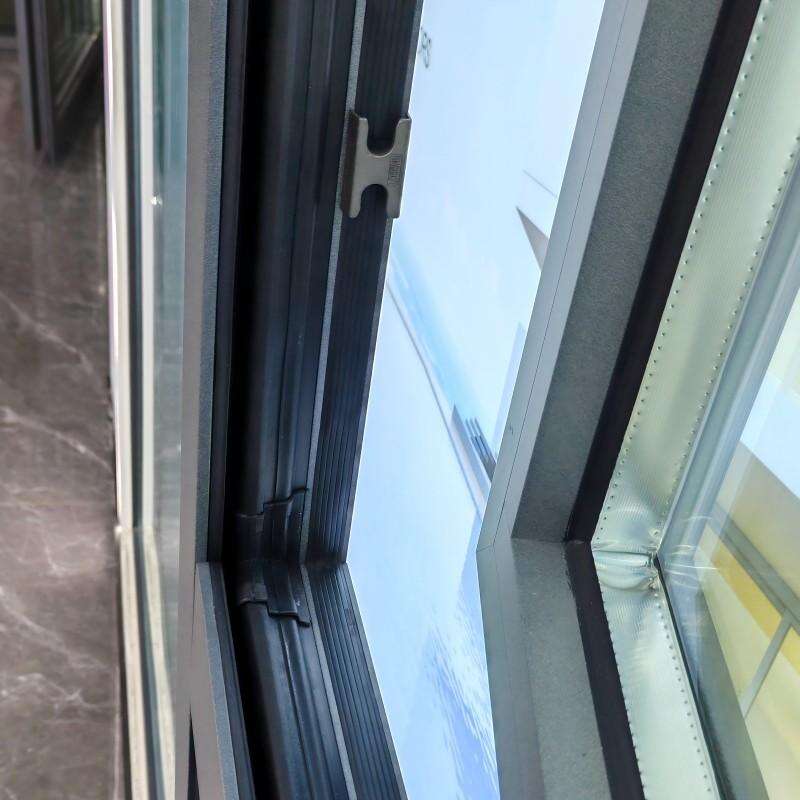

최고의 단열 알루미늄 도어 및 창문 제조업체가 보여주는 제조 우수성은 정교한 생산 방법, 첨단 장비 활용, 그리고 뛰어난 제품 일관성과 성능 신뢰성을 보장하는 포괄적인 품질 보증 절차를 포함한다. 최첨단 제조 시설에는 다축 CNC 머신, 자동 프로파일 절단 시스템, 정밀 드릴링 장비 등 컴퓨터 제어 기계들이 설치되어 수 밀리미터 이하의 공차를 유지한다. 이러한 정밀도는 제품의 수명 동안 적절한 단열재 설치, 방수 실링 기능, 하드웨어 작동에 필수적이다. 품질 관리는 원자재 입고 검사에서 시작되며, 알루미늄 압출물은 생산 공정에 들어가기 전 치수 확인, 합금 조성 분석, 표면 품질 평가를 거친다. 선도적인 제조업체들은 열 성능 챔버, 구조 하중 장비, 내구성 시뮬레이션 시스템을 갖춘 전용 시험 연구소를 운영하여 극한 조건에서의 제품 성능을 평가한다. 각 생산 로트는 체계적인 샘플링 및 시험 절차를 통해 열전도율, 공기 유입 저항, 물 침투 저항, 구조 강도 특성을 검증받는다. 제조 인력은 조립 기술, 품질 기준, 검사 절차에 대한 광범위한 교육을 받아 모든 생산 작업에서 일관된 숙련도를 유지한다. 리ーン 제조 원칙과 지속적 개선 방법의 통합을 통해 주요 제조업체들은 뛰어난 품질 기준을 유지하면서 생산 효율을 극대화할 수 있다. 추적 가능 시스템은 원자재 수령부터 최종 검사까지 각 제품을 추적하여 보증 청구 및 성능 검증을 지원하는 포괄적인 문서를 생성한다. 고급 표면 처리 및 마감 공정은 페인트 부착력을 극대화하고 외관 유지 기간을 연장하며, 분체 도장 시스템은 탈색, 가루날림, 부식에 강한 균일한 마감을 제공한다. 제조 시설 내 환경 제어는 일관된 소재 특성과 마감 품질을 보장하기 위해 최적의 온도와 습도를 유지한다. 통계적 공정 관리(SPC) 방법의 도입은 주요 제조 파라미터를 실시간으로 모니터링하여 변동 발생 시 즉각적인 시정 조치를 가능하게 한다. 이러한 포괄적인 제조 우수성 접근 방식은 모든 단열 알루미늄 도어 및 창문 시스템이 명시된 성능 기준을 충족하거나 초과 달성하고, 설계된 운용 수명 동안 신뢰성 있는 서비스를 제공하도록 보장한다.